WEEE | R1 - R2 - R4

IMPIANTO PER IL TRATTAMENTO DEI REFRIGERATORI

L’IMPIANTO WEEE RECYCLING

Questo impianto prevede un ciclo produttivo in grado di ottenere, partendo dalla lavorazione del frigorifero intero, la suddivisione di tutti i materiali di cui è composto, tra cui materiali ferrosi e non, gas, poliuretano e altri, che vengono separati e stoccati automaticamente.

Attraverso un’apposita attrezzatura e addetti specializzati, si procede all’aspirazione del gas e dell’olio dal circuito refrigerante ed alla messa in sicurezza del frigorifero. In seguito manualmente, viene rimosso il gruppo compressore. Tali operazioni vengono effettuate su appositi nastri trasportatori che favoriscono il passaggio alle successive fasi di lavorazione.

I frigoriferi vengono avviati alla piramide di triturazione per la riduzione volumetrica e la calibratura della pezzatura del materiale in uscita. Seguono due prime fasi di selezione che provvedono alla separazione della parte ferrosa metallica ed alla selezione delle schiume poliuretaniche (in forma polverosa) in modo da poterle portare ad apposito stoccaggio e trattamento.

Durante il ciclo di trattamento, sono presenti punti di aspirazione che garantiscono il recupero dei gas liberati durante la fase della triturazione. Questi vengono successivamente condensati tramite un processo criogenico misto a carboni attivi e stoccati in appositi contenitori. Il sistema criogenico provvede alla condensazione dei gas come il CFC (dannoso per la fascia d’ozono e pertanto esplosivo), il tutto nel massimo rispetto delle normative vigenti relative alle emissioni in atmosfera.

La fase di separazione é in grado di selezionare e stoccare separatamente tutti i materiali ferrosi e non. ottenendo il 99% di purezza dei metalli. Questa si svolge attraverso:

- Separatore primario Zig Zag che permette la separazione dei materiali pesanti

- Turbina polverizzatrice TP per l’impallinamento e la polverizzazione dei materiali

- Tavole densimetriche per la separazione a secco dei materiali della stessa calibratura con diverso peso specifico

- Filtro autopulente per l’aspirazione delle polveri sottili e derivati preziosi che vengono depositati negli appositi sacchi.

R2 I GRANDE BIANCO NON FREDDO

Questi materiali, prima di passare alla fase di riduzione volumetrica, vengono selezionati e suddivisi in base alla loro categoria. Il primo processo di separazione, attraverso lo smontaggio manuale effettuato da addetti specializzati, permette il recupero dei primi materiali preziosi e la rimozione di eventuali zavorre ed eventuali componenti contenenti mercurio e PCB. Tale fase richiede particolari accortezze e un elevato livello di manualità con l’ausilio di personale altamente specializzato.

I materiali suddivisi iniziano la fase di triturazione e granulazione. Attraverso un trituratore bialbero viene effettuata una riduzione volumetrica, che permette la separazione tra le parti ferrose e non.

Durante la seconda fase di triturazione, effettuata attraverso un trituratore monoalbero, i materiali raggiungono il diametro desiderato grazie alle varie misure della griglia.

La terza fase fa si che si ottengano pezzature da 3mm a 5mm, garantendo così un risultato migliore nella fase di separazione.

La fase di separazione é in grado di selezionare e stoccare separatamente tutti i materiali ferrosi e non, ottenendo il 99% di purezza dei metalli. Questo si svolge attraverso:

- Separatore primario Zig Zag che permette la separazione dei materiali pesanti

- Turbina Polverizzatrice TP per l’impallinamento e la polverizzazione dei materiali

- Tavole densimetriche per la separazione a secco dei materiali della stessa calibratura con diverso peso specifico

- Filtro autopulente per l’aspirazione di polveri sottili e derivati preziosi che vengono depositati negli appositi sacchi.

WEEE TORNADO SYSTEM R4

IMPIANTO DI FRANTUMAZIONE/SEPARAZIONE E RECUPERO DEI CAVI IN RAME E RADIATORI

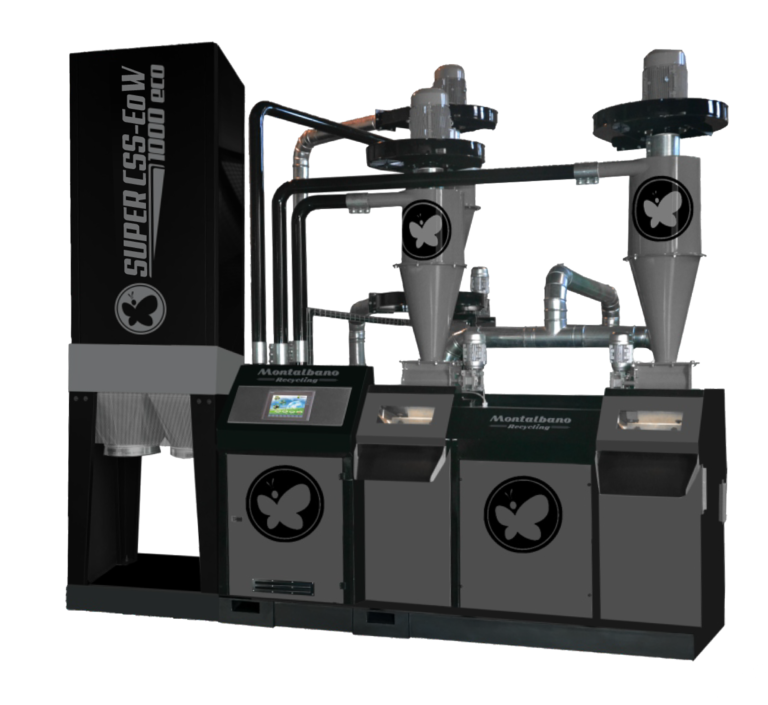

TORNADO WEEE SYSTEM è una nuova selezione di impianti e attrezzature Montalbano Recycling ® pensati

appositamente per il riciclaggio di cavi elettrici e radiatori di grandi dimensioni, che consentono di separare in modo automatico i componenti non riutilizzabili da quelli riciclabili, destinati a nuovi processi nell’industria metallurgica.

Il processo di riciclaggio inizia dalla frantumazione del materiale in ingresso (cavi elettrici o radiatori).

Il materiale triturato procede quindi alla fase di granulazione che viene poi indirizzata a una prima separazione tra rame pesante e leggero grazie alla presenza di un pre-separatore Zig Zag.

Dopo una prima separazione tra rame leggero e pesante, il materiale viene condotto in una fase di separazione; delle tavole densimetriche lavorano in modo preciso, garantendo una perfetta separazione tra rame pulito e plastica (in caso di ricircolo dei cavi in rame) o alluminio e rame (in caso di riciclaggio di radiatori).

Il TORNADO WEE SYSTEM garantisce emissioni ambientali limitate grazie alla presenza di una camera filtrante che raccoglie tutte le polveri inquinanti prodotte durante l’intero processo operativo.

L’esito del riciclaggio di metalli da scarti industri ali o da altre fonti che danno loro una seconda vita, ci consente di raggiungere due obiettivi simultanei: incoraggiare la protezione ambientale e creare una nuova fonte di profitto.

Come ogni macchina e impianto MONTALBANO RECYCLING, anche il TORNADO WEEE SYSTEM è rispettoso dell’ambiente, in quanto progettato per essere pienamente conforme alle leggi, alle normative e agli standard ambientali.

SOLUZIONI PER IL TRATTAMENTO DEL R4

Questi materiali, prima di passare alla fase di riduzione volumetrica, vengono selezionati e suddivisi in base alla loro categoria. Il primo processo di separazione avviene attraverso lo smontaggio manuale effettuato da addetti specializzati e permette il recupero dei primi materiali preziosi, (schede elettroniche e componenti di valore). Tale fase richiede particolari accortezze e un elevato livello di manualità con l’ausilio di personale altamente specializzato.

La fase di triturazione permette, attraverso un trituratore monoalbero, la riduzione volumetrica dei materiali. Grazie alle varie misure di griglia, si raggiunge il diametro del materiale desiderato.

Il materiale rimanente viene successivamente inviato al separatore Zig Zag per un’ulteriore separazione in grado di selezionare e stoccare separatamente tutti i materiali (plastica, alluminio, rame e materiali ferrosi). Grazie al separatore Zig-Zag e alla consecutiva polverizzazione tramite TP, il materiale in uscita (ferro, rame, ottone, alluminio e plastica) risulta puro al 99% con una pezzatura tra 3 e 10mm. Contemporaneamente le polveri sottili presenti vengono abbattute attraverso un sistema di filtri autopulenti che garantisce un livello di emissioni nell’aria inferiore alle tolleranze di legge.

PRODOTTI

Fissa il tuo appuntamento oggi stesso